近年、「スマート化」、「IoT対応」、「コネクト」などが導入されている製品が多くなってきました。Cold Jetは、これらの機能が工場などの製造現場において重要な役割を担うと確信しており、ドライアイス洗浄機・ドライアイス製造機にも、これらの最先端技術を導入しました。Cold Jet製品の具体的な機能についてお話する前に、まずはそれぞれの単語が意味する内容を定義づけしていきます。

Cold Jet Japan

Recent Posts

自動車部品製造の射出成形洗浄工程では、多くのダウンタイムが発生します。この時間を削減し、同時に十分な洗浄力を発揮するには、Cold Jetのドライアイス洗浄。

A. Raymond グループは、自動車業界における部品開発・製造を行う主要メーカーの 1 つです。 車両に加えて、同社はソーラー、家庭用品、航空宇宙、電子および建設業界向けの迅速な締結および接続システムを提供しています。

ドイツ、ロラッハにある施設では、射出成形用に製品用の特殊なファスナーとカップリングを製造しており、3 層ランナーで製造された、ポリカーボネート、ポリアミド、POM 製のプラグ システム、スクリュー パーツ、フロントガラス ウォッシャー ノズルが含まれます。

ブラスト設定ロック機能により、作業者による過剰なドライアイス使用、ブラスト圧を上げることによる対象物への損傷を防止

ドライアイス洗浄において、ドライアイス使用量を上げる=洗浄力があがるというわけではありません。最適なブラスト圧・ドライアイス使用量などはノズルや条件により変わり、対象物によっても様々です。

エア使用量が多いノズルは、より多いドライアイス供給が必要になり、逆もまた同様です。最適値を超える量のドライアイスを使用することで、ドライアイス使用量が無駄に増え、必要以上の負荷が製品や部品にかかるため、消耗品コストも増幅します。

Aero2シリーズでは、ドライアイス量、ブラスト圧、ドライアイス粒径サイズなどの設定をパスワードロックにより保護し、上記の懸念事項を防止することができます。

よりパワフルで、より効率的なCold Jetのドライアイス洗浄機。

Aero2シリーズは、圧縮エアとドライアイス使用量を減らしながら、より高品質のパワフルな洗浄を提供します。革新されたエアフローシステム技術により、最も効率的な洗浄が行えます。

配管の曲がりや、エアの流れに負荷を与える設計の場合、どうしてもエアの圧損=洗浄力が落ちてしまいます。Aero2は新たにストレート配管設計を搭載することでエア圧損を減らし、洗浄力の最大化を実現しました。洗浄力が増しただけではなく、同時に必要な供給エアを最小限に抑えられるため、効率的な洗浄も行えます。

冷凍庫・冷蔵庫の製造工程では、製品の汚れや傷など、不良品への厳しい基準。

家庭用、業務用機器製造における世界大手企業のエレクトロラックスグループ(Electrolux Group)は、多種類の冷蔵庫、冷凍庫をハンガリー工場にて製造しています。

断熱のためインナーライナーとシェルの間に断熱材フォームを注入し、カップリング部品の間にわずかな漏れがある場合は断熱材フォームによって塞ぎます。ここで問題になるのが、このフォームが製品の表面に出てしまうという点です。エレクロトラックス製品は表面の断熱材フォームを完全に取り除く必要があり、除去する工程で汚れや傷がつかないようにする必要もあります。

溶剤と工具を使った手作業による洗浄の場合だと、時間がかかり人件費もかさみます。また、手作業だと製品に傷がついてしまうリスクもあり、スクラップとして廃棄される量も年間で大きな問題となっていました。

工場全体で効率的な製造方法を求められており、最小限の製品廃棄と生産量の増大が課題でした。

問題店解決のため、次の要素を洗浄工程に求めました

スピード

容易な操作

コスト

安全性

「生産ラインを遅らせたり止めたりせずに、製品の洗浄する必要がありました。また、15人以上が洗浄機械を使用するため、難しい作業ではなく容易な操作が求められました。」

-生産効率スペシャリスト Koncsek氏

ドライアイス洗浄の原理

ドライアイス洗浄は、再利用されたCO2を固体ドライアイスにしたものをメディアとして使用し、圧縮エアで対象物に吹き付けます。ぶつかった衝撃で約800倍に膨張し、固体から気体へ昇華してしまうため、二次廃棄物を残しません。

ドライアイス洗浄の利点

-

研磨剤が含まれておらず、繊細な対象物にも使用可能

-

分解せずにそのまま洗浄

-

二次廃棄物を発生させない

-

環境にやさしく、安全で非毒性

-

容易な操作

結果

ドライアイス洗浄の導入により、エレクトロラックス社は大きな利益をもたらしました。

1) 大幅なコスト削減

繊細な表面処理や細かいキャビティは、他の洗浄機では洗浄することが出来ませんでした。ドライアイス洗浄は非研磨性で手の届かない箇所まで洗浄できるため、数千にも及ぶ廃棄製品を削減することが出来ました。

2) ダウンタイムの削減

分解する必要がなく機上に乗ったまま洗浄できるため、生産ラインを止めることなく作業が行えます。ドライアイス洗浄機はタイヤがついており駆動性が高いため、必要な場所で使用することができます。

3) 容易な操作と高い安全性

ドライアイス洗浄機は容易に操作でき、安全性も高い製品です。溶剤も使用せず、長時間の手作業による洗浄も必要なくなります。

4) 環境にやさしい

非毒性で二次廃棄物を発生させないのがドライアイス洗浄。エレクトロラックス社が目標としている、「環境にやさしい企業」に最適な洗浄方法。

「ドライアイス洗浄は、より高い洗浄力、製品品質向上、効率的な生産プロセスを全て叶え、会社全体のビジネスを短期間で大きく改善しました。」

-Koncsek氏

エレクトロラックス社は投資収益率を計算したところ、スクラップ削減量だけでも機械コストの回収ができるとわかり、同社にとっては大きな付加価値のある投資になりました。

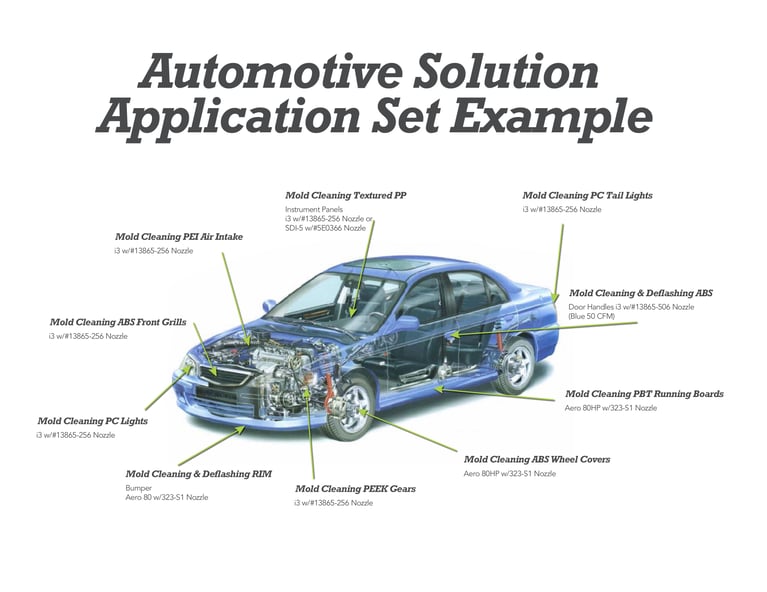

1. 金型洗浄

シックス・シグマ、カイゼン・5S、TPM(Total Productive Maintenance)など、自動車生産現場では、多くの厳しい規定や業界の要求がありますが、ドライアイス洗浄はそれらの条件を満たすために重要な役割を果たしています。従来の洗浄方法ではできなかった、金型が熱い状態での洗浄が、ドライアイス洗浄では可能になります。そのため、大幅なダウンタイム削減となるだけではなく、より速く、高い洗浄力で経済的に作業を行うことができます。それに加え、キャビティ、ベント、手の届きにくい箇所にも簡単にアクセスできるため、作業者への負担や効率的な洗浄が行えます。

これらの利点により最大75%の洗浄時間短縮が可能となり、年間の金型洗浄コストを最大50,000ドル(約550万円)削減できたお客様もいます。

以下の対象物には、ドライアイス洗浄により最大80%のダウンタイム削減が見込めます。

- アルミ金型

- ブロー成形金型

- 圧縮成形金型

- プラスチック射出成形金型

- タイヤ金型

タイヤ金型

タイヤ製造における主な問題点は、金型にできる傷や汚れです。硬化した材料と離型剤が蓄積すると、フラッシュや傷など最終製品の品質に影響が出てしまいます。使用が出来ないレベルになってしまうと、クリーニングをするために生産を止める必要があります。

ドライアイス洗浄により以下の利点が見込めます。

- 機上で、金型が熱い状態で洗浄可能

- 生産シャットダウン時間の削減

- 欠陥品の大幅削減

- 金型に傷をつける心配なく洗浄

- 洗浄時間と作業コストを削減

- 二次廃棄物を排出しない、環境にやさしい洗浄方法

2. 溶接(ウェルド)ライン洗浄

溶接スラグは、溶接中に放出される小さく高温の金属粒子が蓄積されたものです。溶接スラグ、グリース、スラッジ、シーラント等が蓄積することで、ロボットなどを操作する上で大きな問題となってしまうため、定期的にロボット溶接セルを洗浄することが重要なポイントとなります。

ドライアイス洗浄は、溶接スラグやスパッタを除去するための、効率的で経済的な非接触ソリューションを提供します。主に以下の利点が見込めます。

- 欠陥品の大幅削減

- 最小限のダウンタイム

- センサーやその他の精密機器を傷つけずに洗浄

- ツール寿命を延長

- 二次廃棄物を発生させずに洗浄

- クールダウンせずに、オンラインで洗浄

- 非効率でコストがかかる洗浄方法から置き換える

Learn more about dry ice blasting weld lines >>

3. 塗装(ペイント)ライン洗浄

錆などの腐食を防ぐEコートと呼ばれる保護剤を、塗装前に車体とフレーム全体にコーティングします。この工程において、Eコートがローラー等に堆積してしまうことで、目詰まりを起こし回転を遅らせ、最終的にはダウンタイムの増加、生産量が減少してしまいます。

ローラーの目詰まりを取り除くため、従来は高圧洗浄が使用されてきましたが、この洗浄方法では、Eコートに影響が出て、かつ二次廃棄物も排出するため、追加の洗浄が必要になります。ドライアイス洗浄では、短い時間でEコートを除去できるため洗浄時間短縮につながり、ローラー細部にわたる洗浄が可能なため洗浄サイクルを延ばすことができます。

自動化されたドライアイス洗浄機は、均一で安定した洗浄を提供することで、欠陥品を減らし従来よりもさらに良い品質の製品製造が行えます。「洗浄」という製造とは別工程ではなく、製造工程の一部として取り入れたことで、定期的な洗浄、ダウンタイムの減少、品質向上、費用対効果など多岐にわたり大きな影響が出ています。

米国のフーバーダムには、18台の水力発電機が設置されています。継続して使用することで、これらの発電機にはグリース、汚れ、油等が混ざったものが厚く蓄積していきます。

開拓局のPaul Prince氏によると、発電機は熱を帯びない状態で運転することで最大効率を発揮します。ただし、汚れが堆積することで発電機は熱を溜め、運転に支障をきたすようになります。そのため、発電機の表面には、できるだけ付着物がない状態が理想的です。

従来の洗浄方法

ドライアイス洗浄を導入する前は、長いブラシで洗浄を行っていました。細かく小さい隙間や、手が届きにくい場所の洗浄もあり、箇所によっては溶剤も使用していました。表面を洗浄をすればいいだけではなく、部品を分解して洗浄をする必要もあったため、かなり手間と時間がかかりました。

ドライアイス洗浄は、研磨剤や溶剤を使用しないので、人体にも環境にも優しく、発電機への心配もありません。また、分解作業が無くなったため大幅に時間短縮になり、人手によるブラシ洗浄もなくなりました。時間だけでなく、洗浄効果も期待を大きく上回るものでした。

以下の理由から、ドライアイス洗浄は効果的な洗浄方法として発電業界で多く導入されています。

- より良い洗浄効果

- 水を使用しない、ドライな洗浄工程

- 二次廃棄物を排出しない

- 機械稼働効率の向上

- 研磨剤を使用しない洗浄方法

- 分解せずにその場で洗浄

- 予期しない故障や高コスト修理のリスクを削減

- 環境にやさしい洗浄方法

FrijaワッフルベーカリーのFritz Jaspert KG社は、1913年にドイツのウェストファリアンハムで設立されました。近年のヨーロッパにおける、ワッフルコーン製造業を牽引する企業の一つです。

家族経営で約100名の従業員により会社を営んでおり、200種類にも及ぶ食品製品を生産しています。製品の全てが国際食品規格(IFS)によって認定されており、現在ではヨーロッパ全域、米国、カナダ、オーストラリア、ニュージーランドなどにも輸出されています。

ツイストウエハース、プレスクロワッサン、ワッフルカップ、グルテンフリーのオーガニックワッフル、その他の食品製品などは、34工程に分かれた自動/従来の方法を織り交ぜて生産されています。1時間当たりに生産できる能力は、ワッフル240,000個分にもなります。

問題点

ワッフルのデザインやデコレーションは、ベーキング金型の形状によって作られます。そのため食品製品の品質や安全性を保つには、金型の定期的なクリーニングは必須になります。従来は、ディスクグラインダーやブラシを使用してクリーニングを行っていましたが、洗浄費用が高くなってしまいました。

「生産工場と食品製品にもよりますが、金型は少なくとも週に2回の洗浄が必要でした。定期的な洗浄をするため、一度製造を止めて機械が冷めるまで待ち、その後分解してから洗浄していました。生産が止まり、洗浄に時間を要するだけでなく、従業員の手間も多くかかります。また、時間の経過とともに金型のシャープさが無くなってしまうため、金型のメンテナンス(もしくは買い替え)の費用もかかっていました。」

-運用・保守マネージャー Kevin Zalewski氏

上記に加え、クリーニング実施直後に生産された製品は、コンタミを防ぐため、大量に破棄していました。そんな現状からFrija氏は、効率的にクリーニングが行え、無駄なく従業員が安全に働ける環境を作れないかと考えていました。

ソリューション・解決策

まず初めに、ドライアイス洗浄でワッフル金型洗浄のテストを行いました。金型を分解せずに洗浄することが出来、さらに細かい溝まで一瞬で洗浄できたため、大幅な時間短縮が見込めました。また、タイヤがついている駆動性の高い機械のため、対象機械の間を手軽に移動することが可能でした。

ドライアイス洗浄は、環境に配慮した洗浄技術です。圧縮エアでメディアを対象表面にブラストをする、という面ではサンドブラスト、ソーダブラストと似ていますが、大きな違いは固形二酸化炭素(ドライアイス)をペレットまたはマイクロ粒子をメディアとする点です。超音速でドライアイスを対象物にブラストし、昇華による爆発力で母材から付着物を取り除きます。非研磨性、非伝導性、非可燃性、非毒性の洗浄技術のため、漏電の心配や対象物のダメージがないだけでなく、作業者も安心して使用いただけます。また、ドライアイスは昇華するという特性から二次廃棄物を排出しないので、洗浄後処理の必要もありません。

「以前は、約30分~1時間かけて各機械を洗浄していましたが、現在はCold Jetのドライアイス洗浄機を導入し、洗浄時間が約半分になりました。」

-Kevin Zalewski氏

結果

「今までは金型の大部分を週2回洗浄していましたが、いまは週1回の洗浄で済むため、大きなダウンタイム削減となりました。ブラシ洗浄よりも細かいところまで洗浄が出来るため、洗浄効率だけでなく、製品品質にも大きく影響が出ています。」

ダウンタイム削減の要因として、上記以外にも金型が高温の状態で洗浄が行えるという点があります。金型を冷まさず高温で洗浄でき、また分解・組み立ての手間もなくなります。さらに、二次廃棄物を発生させることがないため、いままでクリーニング後に破棄していた大量の食品製品も、大幅に削減されました。

「ドライアイス洗浄は金型にダメージを与えないため、摩耗や傷などの心配がありません。そのため、無制限で繰り返し使用することが可能になります。洗浄時間が半分になったということは、うちの生産量を考えると、1年以内での投資回収が見込めます。」

世界でも最先端の技術を駆使したドライアイス洗浄・ドライアイス製造装置を提供するグローバルリーダー企業のCold Jetは、コロナウィルス(COVID-19)ワクチンを全世界に供給するため、研究機関や政府などに全面協力をしております。

副産物のCO2をリサイクルし出来たドライアイスは日常生活や世界経済においても大きな役割を果たしています。生鮮食品や医薬品の冷却輸送で使用されており、また環境にやさしいドライアイス洗浄のメディアとしても広く使用されております。そんなドライアイスが、全世界に蔓延しているコロナウィルスを収束させるべく、新たな責任が課されています。

急速に開発が進められているコロナワクチンですが、-70°C ±10°Cの低温での保管が必須条件となります。そこで問題になるのがワクチンの流通方法。低温を保ったまま輸送・保存冷却をどう行うのかが最大の課題点となっています。

「輸送中・保管中のワクチンを一定温度に保つには、温度管理可能な特殊な輸送箱に、直接ドライアイスを充填することが唯一の方法です。製造場所からの発送、経由地点、使用場所など、各所においてドライアイス供給が必要になります。」

Wim Eeckelaers

Managing Director, EMEA, Cold Jet

製薬会社、輸送会社、政府機関は、ワクチンを氷点下の温度に保つため、超低温での輸送方法を模索中ですが、現在の冷蔵輸送基盤(インフラストラクチャ)とサプライチェーンでは低温輸送に対応することが難しい状況です。物流業界では「超低温コールドチェーン(超低温での輸送)」という計画が立てられております。そこで注目されたのが、Cold Jet独自のドライアイス供給ソリューションなのです

「冷却輸送に使用されるドライアイス供給には、以前から多くの実績があります。その経験を基に、コロナワクチンを全世界に供給するためのソリューション構築のため、製薬会社、輸送会社、政府機関はもちろん、各国のガス会社とも全面的に協力しています。」

Dennis Hjort

Vice Presient - Global Dry Ice Manufacturing Systems, Cold Jet

ドライアイスが各国、各地域に届けば、そこからさらに分割され、予防接種センター、診療所、病院、薬局、クリニックなどに輸送されます。Cold Jetは各地域のスタッフ・代理店と協力し、都心部だけではなく地方など全ての人がワクチン接種が行えるようにいたします。

Cold Jetのドライアイス製造機は、最大750kg/時の生産能力があり、24時間稼働できるよう設計されています。ワクチン製造、梱包、輸送経由地点、流通センターなど、各拠点でCold Jetのドライアイス製造機が設置されており、世界中の供給を続けています。

もう1つの大きな問題点は、ドライアイス供給が不足している発展途上国への輸送

世界保健機関は、発展途上経済におけるワクチン流通の主な問題点として、不十分なコールドチェーン(冷却輸送)を挙げています。実際に、不十分なコールドチェーンのため、何百万ものワクチンが失われています。

このような問題に対し、Cold Jetの「Dry Ice Production Hub」であれば、遠隔地でもワクチン品質のドライアイス製造が行えます。移動式コンテナ内にドライアイス製造機と充填スペースがあり、必要なものは電力・液化二酸化炭素・圧縮エアのみです。これにより世界中のどこでもドライアイスを製造することができ、ワクチンを確実に低温管理することが可能になります。

「世界中のあらゆる人がワクチン接種が出来るよう努力します。」Dennis Hjort

現時点での予測では、2020年には最大5,000万回のワクチンが全世界に配布され、2021年末までには最大13億回のワクチンが配布されます。ドライアイスは、これらのワクチンを確実に届けるため必要不可欠となります。

「コロナウィルスが全世界に与えた健康と経済への影響は計り知れません。Cold Jetがワクチン流通において重要な役割を担っていることを理解し、全面的に協力したいと考えています。」

Wim Eeckelaers

.png) United States

United States

.png?width=767&name=Aero2%20Banner%20(3).png)

.png?width=767&name=electrolux%20(1).png)